Este manual fue elaborado con el objetivo de orientar sobre los procedimientos operativos a aplicar en las obras de construcción para el pretensado de tirantes.

La ejecución del pretensado debe seguir las instrucciones del proyecto de contención, contemplando las orientaciones del proyectista de acuerdo con la NBR 5629/2018.

1 – Aceros para Pretensado

Los aceros para hormigón pretensado son fabricados en Brasil desde 1952 por Belgo Bekaert Arames dentro de los más altos estándares de calidad, cumpliendo con las especificaciones relativas a los límites de rendimiento y ruptura, así como a los alargamientos previstos.

Las características de los alambres de pretensado aliviados (RN) y estabilizados (RB) deben cumplir con las Normas ABNT 7482, ASTM A 421 y BS 2691.

Si existe alguna duda sobre las características del acero, se debe someter a pruebas para asegurar sus características mecánicas. Los resultados obtenidos en los ensayos de tracción, alargamiento y límite de rotura deben compararse con las características proporcionadas por el fabricante.

2 – Respecto al Transporte de las Bobinas

Se debe tener especial cuidado en el transporte del acero entre la planta y el distribuidor, así como entre el distribuidor y la obra, y el embalaje debe realizarse de manera que ofrezca condiciones seguras, para que la bobina no sufra daños. Asimismo, la bobina de acero debe cubrirse con lona durante el transporte, para evitar el contacto con el agua, para no desencadenar un proceso corrosivo.

3 – Detalles del Recibo de Acero

Verifique si el peso informado en la factura es el mismo que se indica en la placa de identificación de Arcelor que viene adherida a la bobina, conserve esta etiqueta que contiene información importante sobre la fabricación, Tipo de Acero y Diámetro, Lote / Nº de Orden de Fabricación, Longitud y Peso Neto recibidos.

Verificar que el acero no presente daños superficiales, oxidación o aceitosidad, aspectos que pueden perjudicar no sólo el desempeño bajo carga sino también la adherencia con lechada de cemento.

4 – Almacenamiento de Bobinas

Asegurarse de que las bobinas se almacenan en un lugar cubierto, si no es posible cubrirlas con una lona impermeable. Lejos de productos químicos volátiles, cuyos vapores pueden promover la oxidación del acero. Mantenga una distancia mínima entre la bobina y el suelo de al menos 30 cm.

Si las bobinas pueden almacenarse por un período más prolongado, puede ser necesario utilizar una protección superficial a base de aceite mineral soluble, por ejemplo, Dromus BL – Shell o similar;

5 – Montaje de los Tirantes

Evitar que el hilo, después del corte, sea arrastrado sobre superficies abrasivas.

El acero solo se puede cortar en frío, utilizando una lijadora/amoladora manual con disco de corte, o una máquina multicorte; Está prohibido el uso de un soplete para cortar, ya que cambiará las propiedades físicas del acero por calentamiento.

Trata de comenzar a cortar con los cables más largos para minimizar las pérdidas en la bobina.

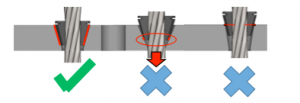

En el banco, observe si los hilos del torón tienen dobleces o torceduras (está prohibido enderezar el acero).

Si existen manchas de oxidación instaladas, estas deben ser eliminadas mediante lijado mecánico con cepillos giratorios de acero o a mano, dejando la superficie pulida y libre de corrosión.

La superficie de los cables debe estar libre de aceite, grasa o cualquier otro material que pueda perjudicar la adherencia de los cables con la lechada. Para la remoción, use solvente y estopa;

En el caso de varillas de anclaje, el tramo libre que va cubierto por un tubo de PEAD (espagueti) debe ser estanco a la entrada de lechada de cemento procedente de las inyecciones. Para ello, se deberá sellar el extremo del tubo en el límite entre el tramo libre y el tramo anclado mediante cinta adhesiva plástica reforzada con tejido de poliamida tipo TECTAPE FLEX 48mm o similar.

6 – Uso de Vainas Colectivas

La vaina colectiva, conforme ítem C.4.- Barreras Anticorrosivas, ver NBR 5629/2018, debe ser definida por el proyectista con base en las informaciones recibidas sobre el grado de agresividad del macizo, debe ser resistente a la degradación y estanca a la inyección por tanto, entre el tramo libre y el tramo anclado, deben ir sellados interiormente al tubo, compuestos de poliuretano expandible más cinta adhesiva reforzada, tipo TECTAPE FLEX 48mm.

7 – Directrices Generales sobre el Proceso de Montaje para el Pretensado

7.1 SEGURIDAD

Demarcar un área de seguridad para permitir que solo los empleados capacitados involucrados en la actividad de pretensado permanezcan con el equipo durante el proceso.

Nunca permitir el posicionamiento de empleados o tránsito de equipos en la alineación del cilindro hidráulico (posterior) durante la operación de pretensado. Existe el riesgo de que el cordón bajo tensión se rompa durante el proceso, lo que puede provocar un accidente grave.

7.2 BARRILES, CUÑAS Y PLACAS

- El uso de barriles de anclaje con cuñas de otro fabricante o viceversa, puede generar incompatibilidad en el proceso de pretensado, ya que ambos forman parte de un SISTEMA DE ANCLAJE que, junto con los accesorios del cilindro, fueron dimensionados para trabajar en conjunto;

- Nunca reutilizar cuñas;

- Nunca usar cuñas de diferentes dimensiones o fabricantes en el mismo barril de anclaje;

- Verificar previamente si las cuñas a utilizar son NUEVAS, si no presentan grietas o ranuras internas defectuosas, si están libres de suciedad, grasa o aceite adherido, en caso contrario NO UTILIZAR esta pieza en el pretensado de los tirantes;

- Verificar que las placas de apoyo estén centralizadas, es decir, con el orificio central centrado en el tirante, de modo que los cordones, al tensarse, no toquen los bordes internos, generando riesgo de ruptura por fricción;

- Verificar que los barriles de anclaje estén libres de suciedad y sin irregularidades, especialmente en el interior de los conos de alojamiento de las cuñas;

7.3 – CONTROLES DEL CONJUNTO DE PRETENSADO HIDRÁULICO

- Verificar previamente si la carrera del pistón del cilindro hidráulico que se utilizará es compatible con las deformaciones esperadas del tirante durante la prueba;

- Verificar que el manómetro se encuentre dentro del período de validez de la calibración, a través de un adhesivo específico adherido al cuerpo del mismo, el cual deberá acompañar también al certificado de medición emitido;

- Verificar que la bomba hidráulica y el cilindro estén en perfecto estado de funcionamiento, asegurarse de que el nivel de aceite de la bomba esté en el nivel de funcionamiento correcto, de lo contrario, complemente con el aceite hidráulico recomendado por el fabricante de la bomba. Nunca mezclar aceite ni usar aceite usado contaminado, de lo contrario se producirán graves daños en los componentes de la bomba;

- Verificar que las mangueras hidráulicas estén conectadas a las posiciones correctas de entrada y retorno del cilindro hidráulico; Antes de la conexión, limpiar las conexiones/acoplamientos rápidos con un paño limpio para evitar la contaminación del sistema con partículas de tierra;

- Verificar si el Área del Cilindro Hidráulico, normalmente grabado en bajorrelieve en el cuerpo del cilindro, es compatible con la información proporcionada por la empresa de alquiler de equipos y/o descrita en el Certificado de Medición, si lo hubiere;

7.4 – VERIFICACIÓN DE LA PREPARACIÓN DEL CABLE Y DEL CURADO DE LAS INYECCIONES

- Asegurarse de que la última etapa de inyección de lechada aplicada al tirante haya alcanzado el tiempo de curado compatible con el cemento utilizado, a fin de adquirir la resistencia mínima a compresión, así como la adherencia necesaria para la ejecución del ensayo de pretensado.

- Tiempos de Curación: Usando cemento CP II 32 = 7 días y para CP V-ARI = 4 días;

- Los torones del extremo exterior del tirante deben estar limpios, libres de crema de cemento, oxidación excesiva, oleosidad, para garantizar una perfecta adherencia cuña x torón, especialmente en la región próxima al barril. Limpiar con agua o disolvente como garantía;

- Al instalar el tirante, deje la cola externa con una longitud L= 1,00 m de la cara de la cortina o del paramento. Para cortinas provisionales, donde se utilizarán largueros metálicos, la longitud de la sección exterior debe ser de L= 1,50 m para permitir la instalación del larguero más el acoplamiento del cilindro y sus accesorios;

7.5 – MONTAJE DEL SISTEMA DE PROTECCIÓN, CILINDRO Y ACCESORIOS

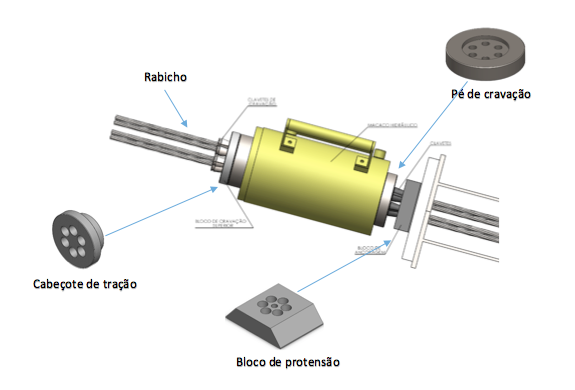

- Asegurarse de que la instalación del cilindro hidráulico, las cuñas y el pie de engaste estén perfectamente apoyados en el barril, evitando así que al iniciar el pretensado algunos cables se estiren antes que los demás.

- Siempre deje el pistón del cilindro abierto unos 15 mm antes de colocar las cuñas, ya que este retroceso puede ser necesario para el desalojo completo de las cuñas después del pretensado;

- Instalar el barril de pretensado, teniendo cuidado de insertar los cables sin entrelazarse, es decir, manteniendo la alineación recta de los cables que salen de la cortina;

- Instalar las cuñas, fijándolas al barril con la ayuda del «martillo» de ajuste;

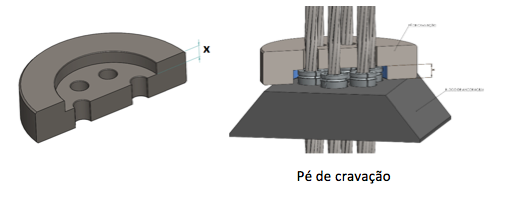

- Instalar el pie de engaste con la cara del rebaje hacia las cuñas. De la misma manera que antes, no retuerza los hilos manteniendo la misma alineación de salida del barril. Para cuñas y barril Incotep para torones de 12,7 mm, la altura del rebaje del pie de arrastre es de 8,5 mm, este rebaje es fundamental y fue dimensionado para que el clavado de las cuñas se dé correctamente. Ver la figura a continuación.

- Utilizar parafina en la cara externa de las cuñas, es decir, cuñas de tracción de la culata, para facilitar su remoción después del ensayo;

7.6 – FORMA CORRECTA DE MONTAJE DEL CILINDRO Y LOS ACCESORIOS EN EL TIRANTE

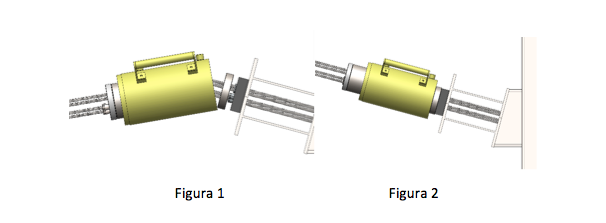

- ES INCORRECTO ensamblar el cilindro levantándolo con la ayuda de unas cuñas de tracción, para alinearlo con el ángulo del tirante.

EL PROCEDIMIENTO CORRECTO ES:

- Instalar el barril, cuñas, pie de arrastre, cilindro, cabezal de tracción y cuñas de tracción, colocando el conjunto en la misma alineación que el tirante y apoyándolo todo con un puntal de madera;

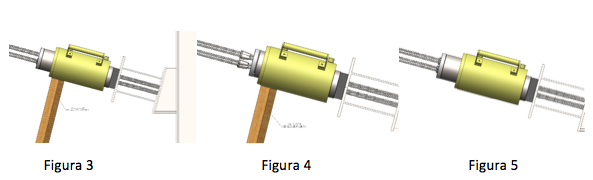

- Activar la bomba posicionando el cilindro (figura 3);

- Manteniendo el cilindro apoyado, retirar el pistón del cilindro para aliviar las cuñas de tensión, reposicionándolos correctamente en los alojamientos (figuras 4 y 5);

- Activar el cilindro, llevarlo a la carga Inicial Fo, quitar el soporte e iniciar el pretensado y/o ensayo;

- Así, cuando comience el pretensado, todos los torones estarán al mismo nivel de tensión.

NOTA: Para realizar las PRUEBAS DE RECEPCIÓN, utilice el dispositivo tipo U entre el barril y el pie de prensado.

7.7 – Corte de la sección exterior, cola después del pretensado

- Para Tirantes Definitivos, luego de la realización de las pruebas de recepción y pretensado para incorporación de carga, se deben preparar los respectivos informes de pretensado y presentados al cliente/proyectista para aprobación y liberación para corte de la cola.

- Una vez soltada el tirante, cortar la cola, dejando aproximadamente 4 cm de punta después de la cara de la cuña. El corte debe hacerse en frío, utilizando un disco de corte y una lijadora.

- Para Tirantes Provisionales, después de la incorporación de la carga, las colas externas restantes deben ser reunidos en un solo paquete, asegurados con alambre recocido y mejor aún, si se envuelven en bolsas de cemento vacías. Esta medida tiene por objeto proteger los cables contra los choques con los equipos durante las excavaciones, evitando que los cordones se desenreden y que sufran un proceso de corrosión acentuado, evitando así una eventual REPRETENSADO en caso de necesidad;

- Los impactos en los torones causados por los cucharones de excavadoras, por ejemplo, pueden hacer que los tacos se aflojen en su alojamiento, lo que resulta en una pérdida parcial o incluso total de la carga de pretensado.

7.8 – Sobre la Reutilización de Barriles de Anclaje

Es posible reutilizar los barriles de anclaje más de una vez. Sin embargo, se deben observar algunos supuestos, a saber:

Es imprescindible limpiar los barriles con una lavadora de alta presión con agua caliente. Si los barriles están muy oxidados, especialmente en el interior de los alojamientos cónicos de las cuñas, lo ideal sería someterlos a un proceso de decapado, cuyo objetivo es eliminar oxidaciones e incrustaciones;

Después de la limpieza, realizar una inspección individual de los barriles en busca de deformaciones o alabeos, con énfasis en la verificación del interior de las carcasas de las cuñas. Esta verificación deberá buscar anomalías, deformaciones, irregularidades dimensionales o rugosidades excesivas, que puedan comprometer o impedir el desempeño de las cuñas;

Si se verifican las anomalías antes mencionadas, los barriles deben ser condenados y descartados.

Los barriles aprobados deben recibir una capa protectora contra la corrosión y almacenarse en un lugar cubierto.

Insistimos en que la reutilización de cuñas es inaceptable y puede provocar todo tipo de pérdidas.